丰田的TQM-从工作质量到产品质量

丰田的TQM(全面质量管理)与大家所“顾名思义”的质量管理有很大差异,虽然最终是指向了为顾客制造质量优良的产品,

但丰田TQM的主体,其实就是全体职能部门和员工,如何为确定保证产品质量而改进各自的工作,也就是说,TQM的终点是产品质量,而起点是全公司的协同配合与工作质量的保证。

1957年8月[皇冠]出口美国。在国内受到好评的[皇冠],在美国由于长时间高速行驶的严峻条件,发生了许多问题。

另一方面,1960年3月,可乘坐5人的「AE86」车正式上市,真正意义上的私家车时代开始了。

正确地预测了汽车发展的趋势,新上市的「AE86」销量迅速增加,产量提高了。

但是,随着产量的增加,人员随之增加、组织扩大,部门之间的联系不顺利,随之而来,品质改善工作也十分迟缓。

为了解决这样一些问题,达到在销售量扩大的同时,能够更进一步地保证质量,丰田汽车于1960年导入了TQC管理思想。

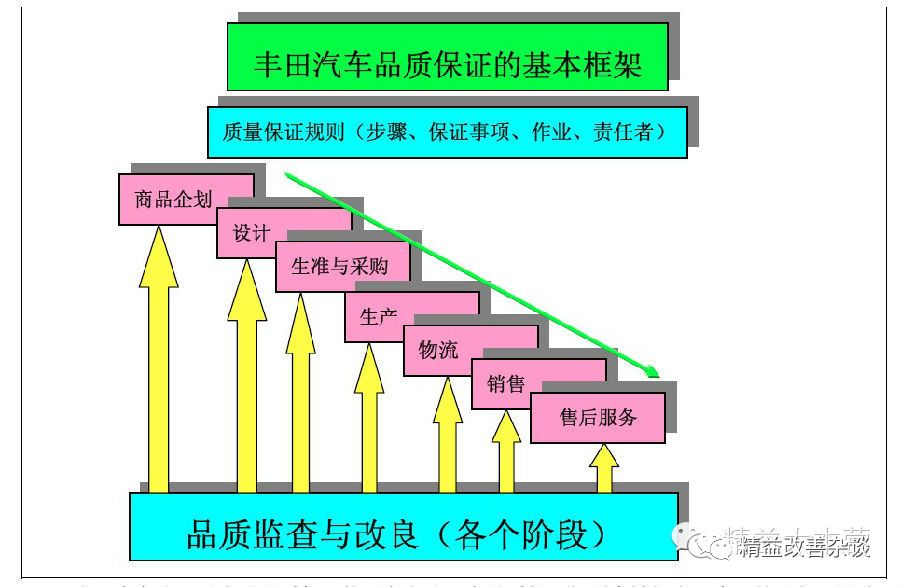

于是,以在各个工序保证产品质量活动、以检查为手段的品质保证活动、以及检查这些活动是否有效的监查活动等为中心,确立了丰田汽车的品质保证体制。

以此为契机,能够使用户高兴地买车、安心地使用、高质量的备品及提供优质售后服务的体制开始整备。

这样一来,TQC在整个丰田展开的结果是,经营使命和方针管理更加彻底;确立了机能别管理体制;强化了新产品研究开发和品质保证活动;整备了品质、成本、交货期等综合管理体制。

部门间的协作、人才育成和职场的活力向上等,几乎在所有的领域都收获了成果,并反映在了制造高品质的产品之中。

丰田的TQC活动在1965年得到了[戴明奖],1970年得到了日本品质管理奖。

随着丰田汽车国际化进程的加快,涉及到经营全部活动的TQC管理,更名为TQM管理,并进一步对原来的TQC管理活动进行改善,从全新的视点对组织架构进行强化。

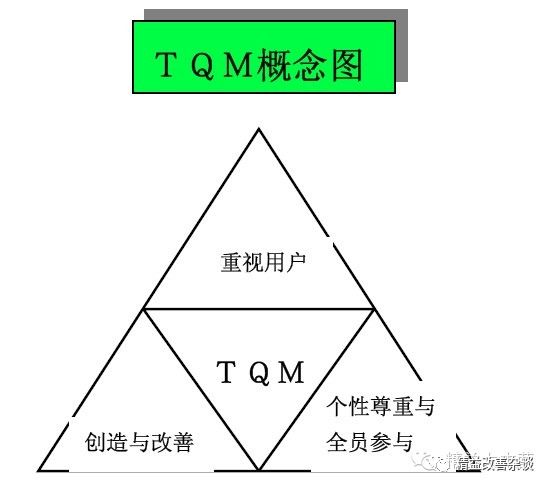

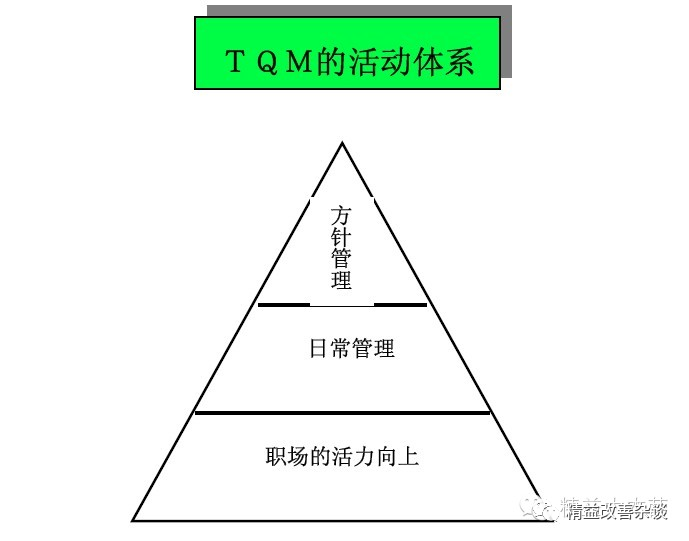

TQM管理的理念是,以[重视用户]为基本出发点,以[创造与改善]、[个性尊重与全员参与]为手段的管理活动。从活动体系来讲,包括方针管理、日常管理及职场力向上三个方面。

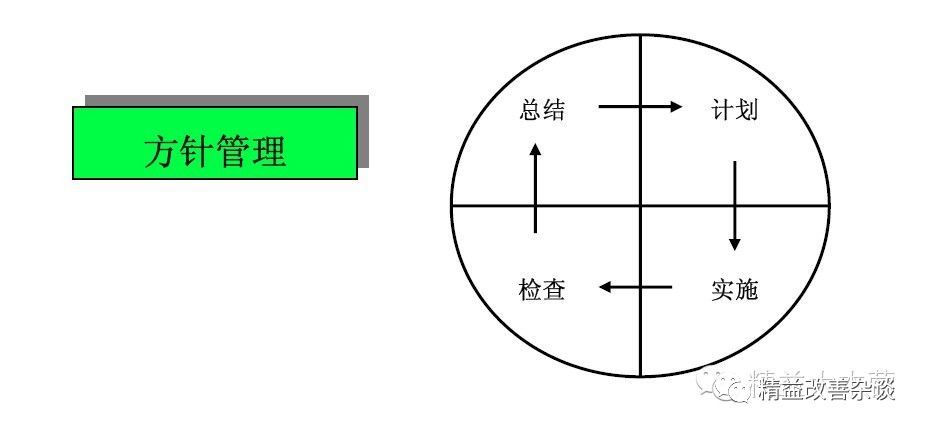

年初把部长、科长反馈的事项,结合本年度重点工作以年度公司方针的形式由社长发表,从社长一直贯彻到到员工。

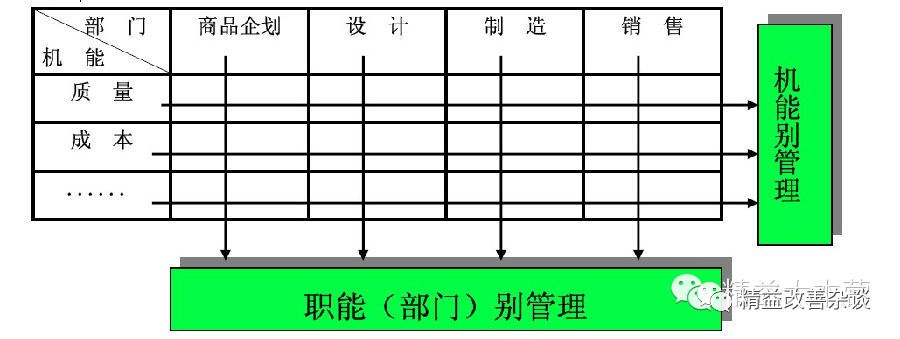

丰田的经营管理,纵向是以部门别承担的日常管理;横向是跨部门的机能别管理(对质量、成本)组合到一起,而形成的矩阵式管理的结构。

这种机能别管理是最初在丰田开始运用的。现在,许多企业都沿用了这种管理体制。

另外,丰田公司的全体董事,每年数次到工厂巡回检查,与现场的员工接触,确认他们的工作及各方面情况。

像这样的工厂巡回制度,使员工能够把自己的工作及改善情况向领导汇报;同时,作为领导也能够有机会激励员工 。丰田很看重像这种员工与领导的接触活动。

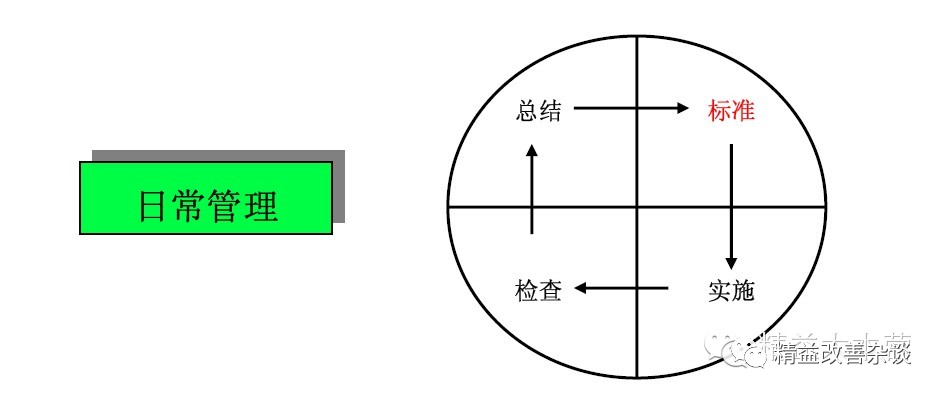

为了实现目标,把所进行的工作标准化,然后按照标准做[S-D-C-A]的管理循环,认真地完成日常工作并使其高效地达成目标,这样一种管理体制,叫做[日常管理]。

管理者只是处理一些不正常的情况,以QC活动的方式,查找原因(真因)进行再发防止。通过这样的标准化工作,决定的工作就能有效地实施。

同时,职场力也得到了提高。在[日常管理]工作中,并不是只是维持,而且包含了向更好目标改善的内容。丰田公司很看重[标准化工作],因为,没有维持,就没有改善。

在丰田公司的各个工厂中,都在使用的一种工程诊断方法叫[QA质量矩阵表]。

按照[QA质量矩阵表],制作各工序的[标准作业指导书]。操作者按照[标准作业指导书]进行生产并保证本工序质量。

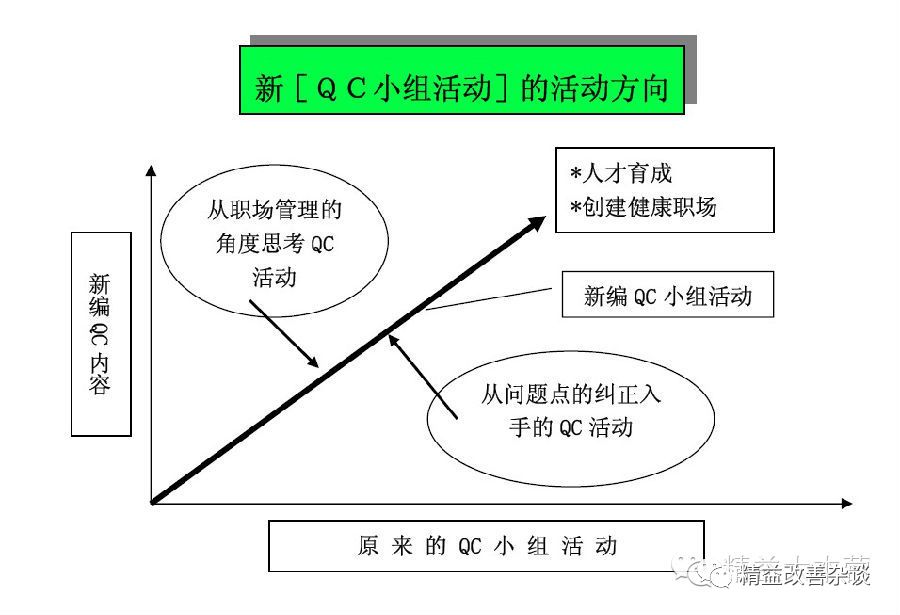

这方面工作的代表是[QC小组活动],丰田的[QC小组活动]是伴随着日本[QC小组活动]的历史走过来的。

[QC小组活动]不只是在质量方面,还包括了安全、成本等所有的领域的工作成果及效率的提高,并在全日本选拔大会上得到了肯定。

但是,经过了解30余年,[QC小组活动]变成了一些没有活力的东西。为了恢复[QC小组活动]的生动活泼的局面,

丰田重回原点,从1993年开始,开展了[QC小组活动]向全员参加转变的宣传教育活动,开始新编的[QC小组活动]。

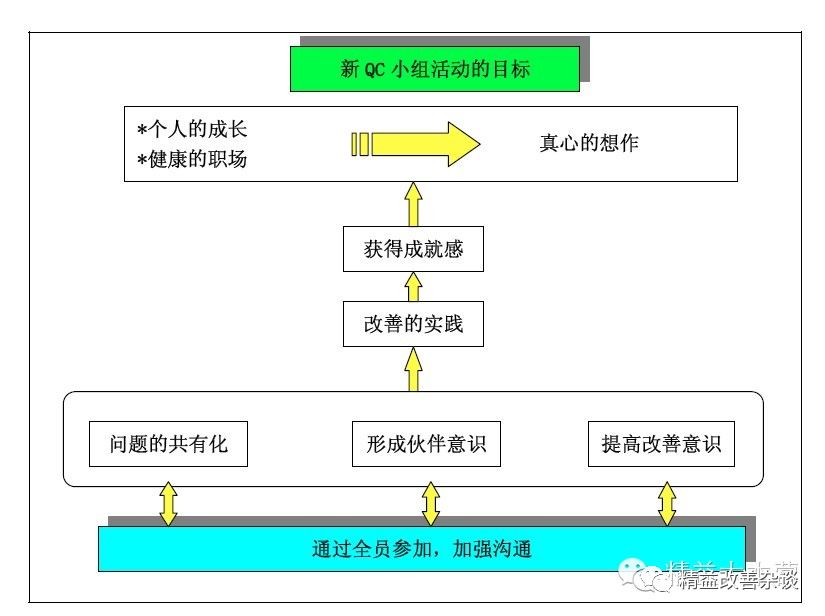

新编[QC小组活动]的基础是全员参与、职场问题共有化及伙伴意识的形成,并以此为基础进行讨论和改善。

这样一来就会形成一个适应个人成长的健康职场,使操作的人自己想干。通过这样的活动,个人的改善能力和领导能力得以提高,培养和育成管理者。

员工参加公司管理的另一种形式是[创意工夫提案制度]。就是员工在日常工作中,结合工作进行思考和改善。

而且提案的质量很高。这样每位员工的质量意识就能够很快的融合到丰田生产方式之中,在制造高品质的产品中,发挥着巨大的作用。

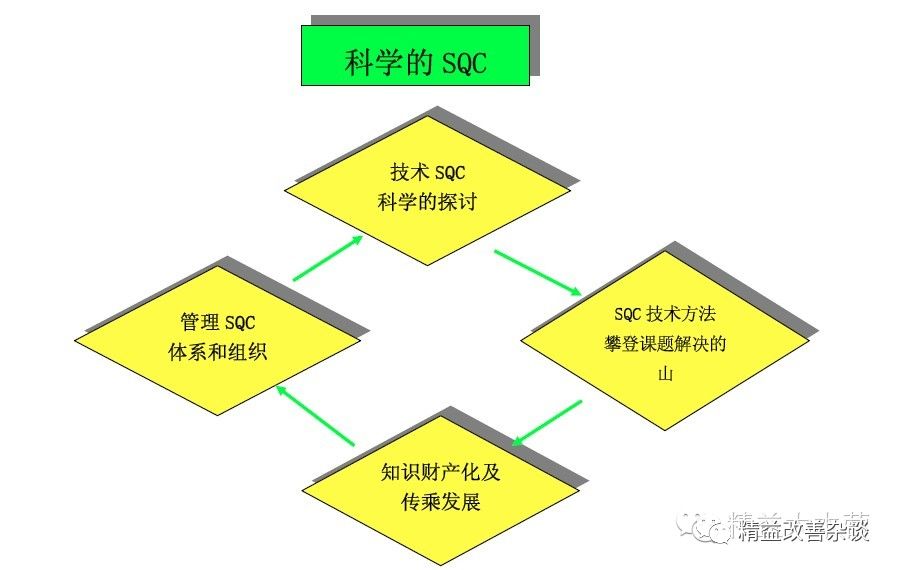

TQM的基础是统计分析的品质管理,也就是统计的品质管理手段(SQC),也被应用到新的推进方法之中。

在丰田,SQC不只是用统计的手法,还包括随时代的变化,不断地实践摸索的成果(实践的方法论)。

从1988年开始再造(创新)SQC方法。随着SQC使用和教育的不断改善,开发了用计算机进行SQC解析的软件,对技术工作者有用的SQC被普及应用。

1995年以后,作为再造的SQC不断进化,从工厂开始,到生产、技术,以至于企划、销售、管理、事务等部门都被广泛地应用于衡量管理过程是否提高。

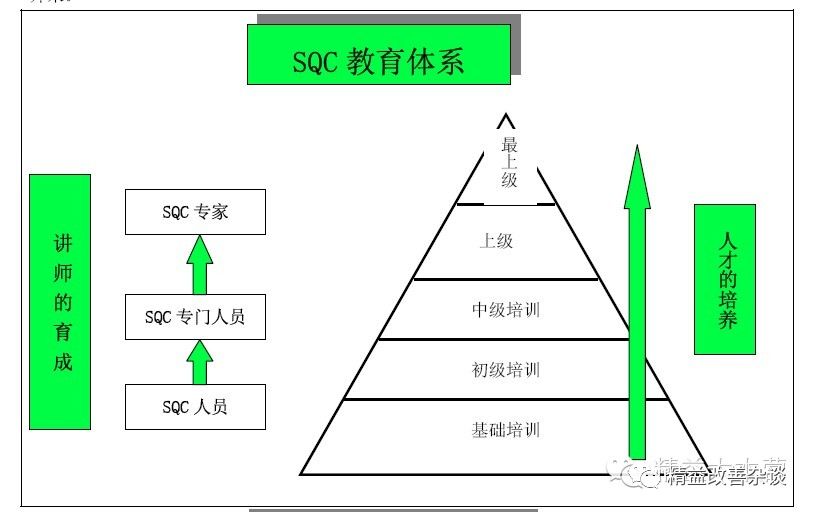

以上说明的是全员参加的持之以恒的TQM活动。为了支撑TQM活动,在丰田公司从新入员工到管理者的各个层面上,编制不同计划,进行彻底的教育。

在董事层面,实施一年一次的董事研修会。这时,包括工作在海外的董事在内,全部集聚到一起,面向未来,设定题目进行讨论。

对新任董事还要参加由丰田集团公司12个公司主办的TQM讲座(3日2夜),同时基于TQM的理论基础和思考方式来进行讨论。

对于SQC教育来说,丰田公司的技术人员必修;同时,主要以技术人员为对象,从基础知识到专业相关知识在一年之中,有12个阶段的教育过程。

就QC小组活动而言,渗透到各个阶层别的教育之中,针对全员的水平,反复进行。

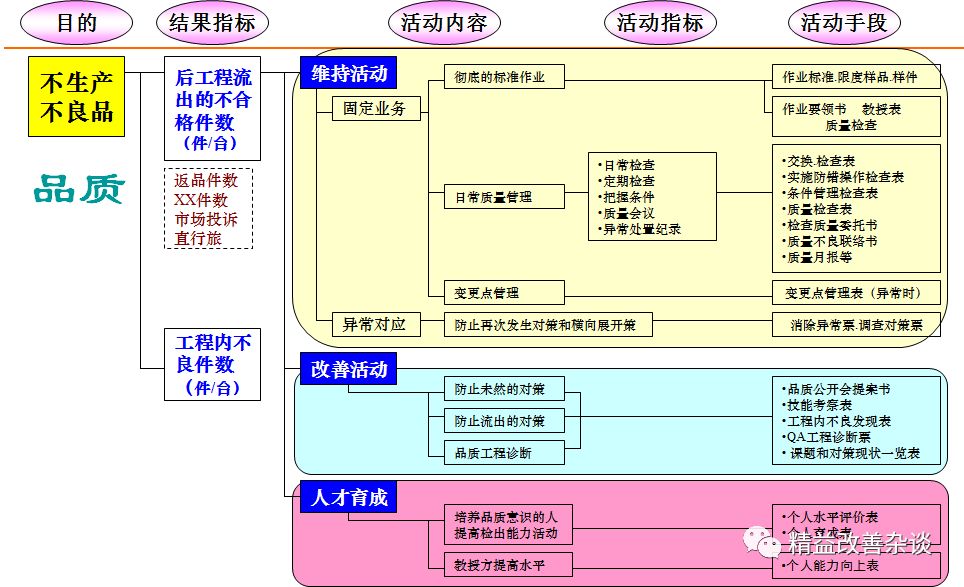

上述的TQM体系,构建了一个围绕产品质量持续改进的工作体制,在这样的体制支持下,丰田在制作的完整过程中,推行三个根本原则,即:

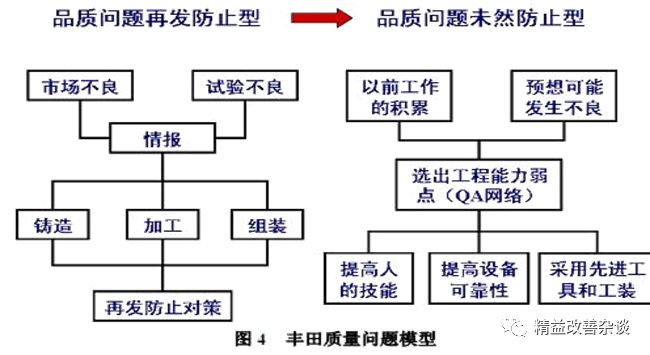

产品质量是在工序内制造出来的,光依靠检查是没办法保证产品质量的,检查只能做到不良品不流出,而没办法保证不良品的发生。

因此,制造现场要想做到质量在工序内保证,一定要做好工序的维持管理,使工序处于安定的良好状态,

这就要求对所有影响工序安定的因素进行日常管理,及时有效地发现异常,早期进行对策,做到防止于未然。

同时,要做到质量在工序内保证还要做到能够依据正确的检查,不让不良品流出。

“后工序就是客户”是丰田质量管理中“客户第一”的思想的体现,所谓后工序是指我的工作结果所影响到的工序,工作时要将后工序当作客户一样对待,

为了让后工序开心而工作,这就是说不要给后工序添麻烦,在本工序内就要制造出质量好的产品,同时,还要以积极的态度考虑后工序潜在的困难,通过个人的工作积极解决。

质量问题防止于未然,并针对问题发生的真正原因采取对策,防止问题再次发生。

将上述的三个现场质量原则,进一步分解落实到班组长的日常工作中,以此从公司的质量理念,层层转化,最终呈现在制造现场。

与各个层级工作相配合的,才是各位朋友学习到的丰田质量工具:如防错、作业标准化、变更点管理等等。

从聚焦顾客、到现场实施;从公司理念、到操作手法;从高层董事的教育,到基层员工的训练;从职能部门,到一线员工;所有资源都在统一的目标和规划下,相互配合完成质量提升的工作。